近期,中检简诺公司倾力为国外某头部汽车零部件集团定制的数仓与运营平台项目,已圆满通过全面测试,正式迈入试运营阶段。这一重大成就,不仅彰显了该集团汽车工厂在数字化转型征途中的稳健步伐,更昭示着一个智能制造新纪元的曙光初现。

01 项目背景与意义

该集团作为全球汽车零部件与系统领域的佼佼者,长期专注于设计制造高技术产品,旨在优化汽车引擎、传动及四轮驱动系统的性能。面对新能源汽车市场的蓬勃兴起,该集团敏锐洞察到数字化转型的迫切性,毅然决定构建数仓与运营平台信息化系统,以紧跟行业潮流,强化自身核心竞争力。

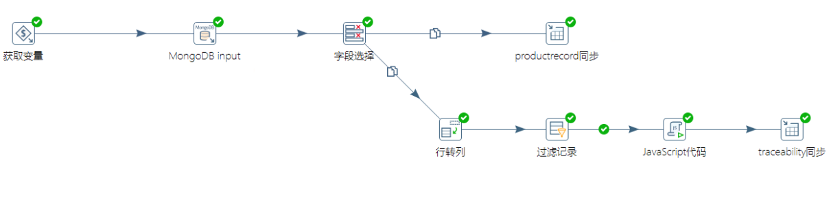

此项目核心在于搭建数据仓库,旨在实现工厂历史数据的集中化存储与高效管理,为深入的数据分析奠定坚实基础。同时,数仓与运营平台的实施将打破信息壁垒,促进数据的即时共享与跨部门协同,进而优化运营流程,显著提升整体运营效率。此外,该平台还将作为决策支持系统,为管理层提供精准、即时的数据洞察,助力工厂在激烈的市场竞争中稳固领先地位,引领智能制造新风尚。

02 平台功能亮点

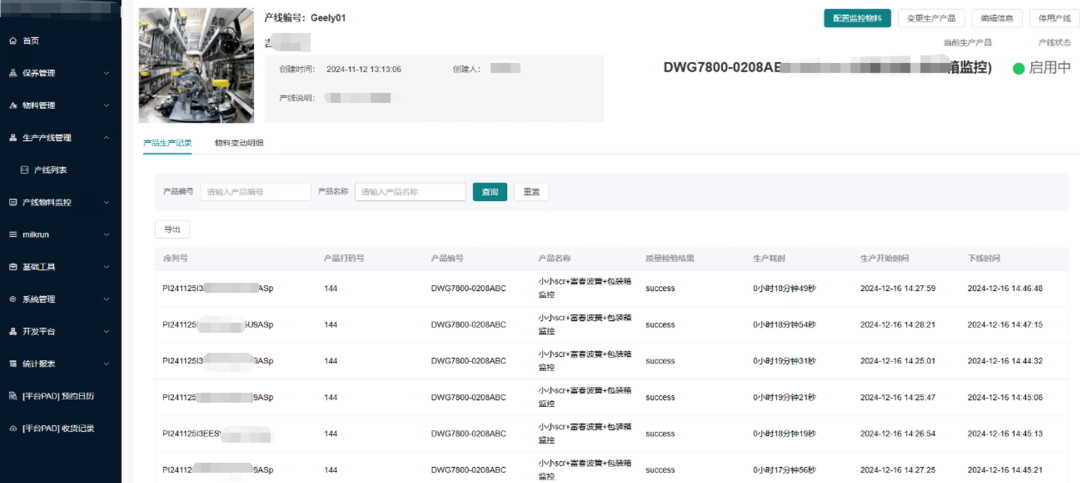

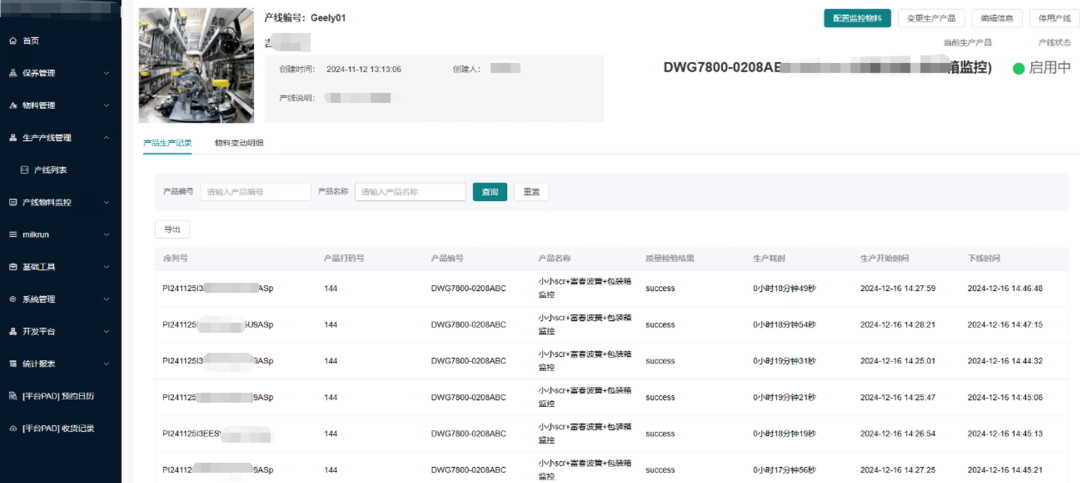

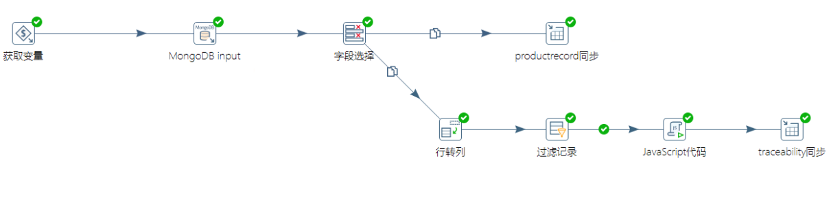

数仓与运营平台与现存的MES、SAP等系统对接,并深度融合开发了设备保养、厂内物流监控以及Milkrun(循环取货)等一系列管理功能,实现了生产运营的高度智能化。

在设备保养方面,该平台采用先进的智能化管理模式,依据预设的保养周期和标准自动生成保养任务,并精准分配给指定的保养人员。通过实时追踪保养任务的状态与信息,自动生成维修与保养记录,实现了设备的全生命周期管理,大幅减少了手动记录与查询的时间成本。凭借科学合理的维护保养计划,确保生产设备始终处于最佳运行状态。

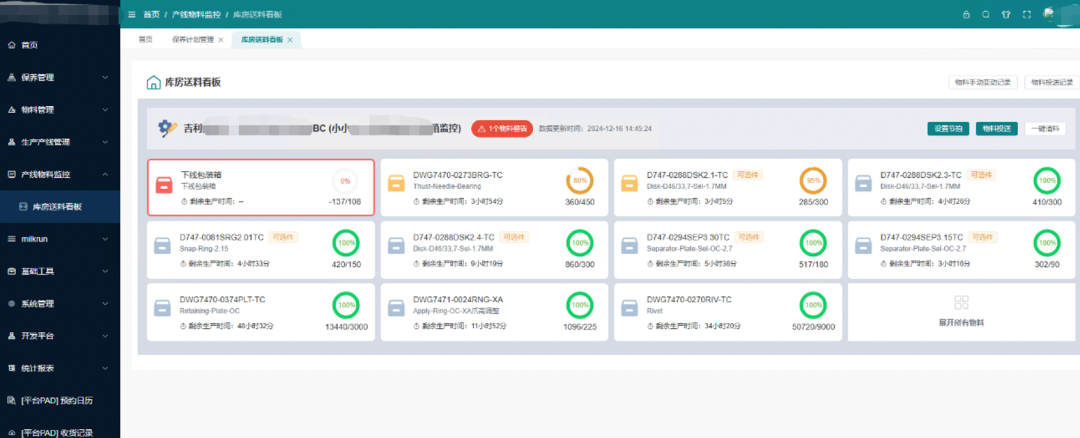

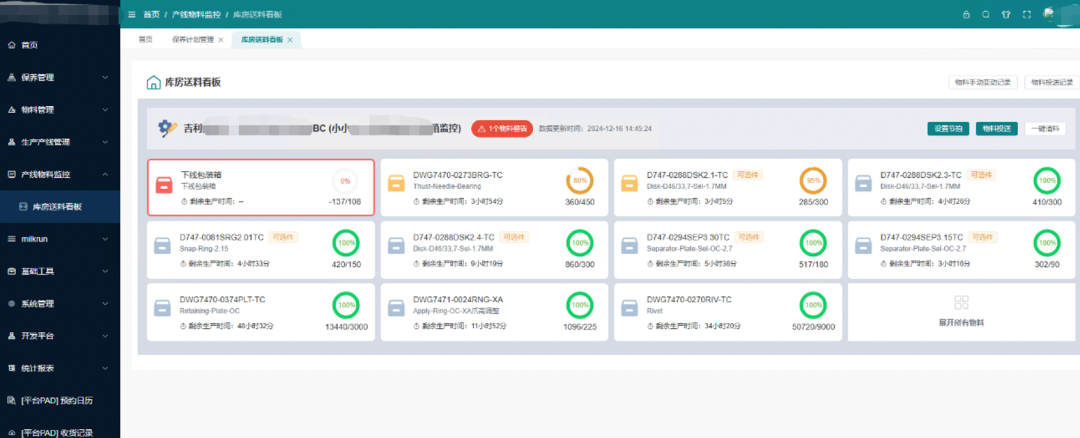

厂内物流监控模块则能够实时展现各类物料的库存数量(依据下线节奏动态扣减计算),并基于生产节拍预测线边物料支撑生产的极限时间以及库存警戒线等关键信息,支持信息的动态刷新。一旦库存数量触及警戒线,系统将自动触发预警通知,提醒相关人员迅速补货,确保生产流程的顺畅进行。

Milkrun模式通过精细的时间管理与协调,规划出合理的运输路线与高效的装载方案,有效避免了多个供应商与车辆的重复运输问题。这一模式确保了物料能够准时供应至生产线,显著减少了停工与等待时间,提升了供应链的运作效率与生产线的稳定性。同时,Milkrun根据实际需求按时供应物料,避免了过高的库存积压,有效降低了库存成本与仓储空间需求。

03 投入运行安排

在系统迈入试运行阶段之际,中检简诺严格遵循客户的既定要求,全面开展各项测试工作。试运行期间,工厂将细致核查新系统是否贴合实际业务需求,对任何潜在问题进行详尽记录、及时调整与有效解决。同时,工厂还将对使用设备、网络性能、响应时间等关键指标实施全方位测试,以确保系统在正式上线后能够展现出卓越的稳定性和可靠性。

为确保工厂业务运作的顺畅无阻,中检简诺特别组建了一支专业的实施团队,为工厂员工提供系统的培训和指导服务。培训内容广泛涵盖系统操作流程、功能应用以及问题应对策略等多个方面,旨在助力用户迅速上手并熟练掌握平台的使用方法,为工厂数字化转型的成功推进奠定坚实基础。